Шаговый - Stepper

Эта статья нужны дополнительные цитаты для проверка. (Март 2008 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

А степпер это устройство, используемое в производстве интегральные схемы (ИС), который похож по работе на слайд-проектор или фотографический увеличитель. Термин «шаговый» является сокращением от «пошаговой камеры». Степперы являются неотъемлемой частью сложного процесса, называемого фотолитография, который создает миллионы микроскопических схемных элементов на поверхности кремниевых чипов. Эти микросхемы составляют основу таких микросхем, как компьютерные процессоры, микросхемы памяти и многие другие устройства.

Степпер появился в конце 1970-х годов, но не получил широкого распространения до 1980-х годов. Это произошло потому, что она заменила более раннюю технологию, выравниватель. Элайнеры визуализировали всю поверхность пластины одновременно, производя множество чипов за одну операцию. В отличие от этого, шаговый двигатель отображал только один чип за раз, и поэтому работал намного медленнее. Шаговый двигатель в конечном итоге сместил элайнер, когда неумолимые силы Закон Мура потребовал, чтобы использовались элементы меньшего размера. Поскольку степпер отображал только один чип за раз, он предлагал более высокое разрешение и был первой технологией, работающей с пределом в 1 микрон. Добавление систем автоматического выравнивания сократило время настройки, необходимое для изображения нескольких микросхем, и к концу 1980-х шаговый двигатель почти полностью заменил выравниватель на рынке высокого класса.

Сам шаговый двигатель был заменен системами шагового сканирования, которые предлагали дополнительные порядок величины повышение разрешения, которые работают путем сканирования только небольшой части маски для отдельной ИС и, следовательно, требуют гораздо большего времени работы, чем исходные степперы. Они получили широкое распространение в 1990-е годы и практически универсальные к 2000-м годам. Сегодня пошаговые системы настолько распространены, что их часто называют просто степперами.

Роль степпера в фотолитографии

Интегральные схемы (ИС) производятся в процессе, известном как фотолитография.

Процесс начинается с большого высокоочищенного цилиндрического кристалла полупроводникового материала, известного как буль. Тонкие ломтики отрезают от були, чтобы сформировать диски, а затем проходят первоначальную обработку и обработку для создания кремниевая пластина.

Элементы схемы, создаваемой на ИС, воспроизводятся в виде узора из прозрачных и непрозрачных областей на поверхности стеклянной или пластиковой пластины, называемой фотомаска или сетка. Пластина покрыта светочувствительным материалом, называемым фоторезист. Маска помещается на пластину и освещается ярким светом, обычно ультрафиолетовый, просвечивает сквозь маску. Воздействие света вызывает затвердевание или размягчение частей резиста в зависимости от процесса.

После экспонирования пластина проявляется как фотопленка, в результате чего фоторезист растворяется в определенных областях в зависимости от количества света, полученного этими областями во время экспонирования. Эти области фоторезиста и без фоторезиста воспроизводят узор на сетке. Затем проявленная пластина подвергается воздействию растворители. Растворитель вытравливает кремний на тех частях пластины, которые больше не защищены покрытием из фоторезиста. Другие химические вещества используются для изменения электрических характеристик кремния на оголенных участках.

Затем пластина очищается, снова покрывается фоторезистом, затем снова проходит через процесс в процессе, который создает цепь на кремнии, слой за слоем. После завершения всего процесса пластина распиливается на отдельные чипы, тестируется и упаковывается для продажи.

Элайнеры против степперов

До появления степперов пластины экспонировались с помощью выравниватели маски, которые формируют сразу всю пластину. Маски для этих систем будут содержать множество отдельных микросхем, расположенных по маске. Между каждым шагом оператор будет использовать микроскоп чтобы выровнять пластину со следующей маской, которую нужно наложить. В 1970-х элайнеры обычно работали с увеличением один к одному, что ограничивало количество деталей на пластине примерно тем, что можно было воспроизвести на маске.

По мере уменьшения размеров элементов следующие Закон Мура, создание этих сложных многочиповых масок стало очень трудным. В 1975 г. GCA представила первую пошаговую камеру, которая упростила процесс изготовления масок. В этой системе единственная родительская маска, известная как «сетка», производилась в больших масштабах, поэтому она могла быть механически прочной. Изображение было получено через фотопроектор, проецируемое изображение было уменьшено в 5-10 раз. Механизм отобразил сетку нитей на фотографической пластине, переместил сетку в другое положение и повторил этот процесс. В результате появилась маска, содержащая множество точных изображений исходного рисунка сетки.

GCA продолжила разработку оборудования как системы прямого подключения к пластине, исключив необходимость изготовления маски из сетки и вместо этого использовав сетку для непосредственного экспонирования пластины. Поскольку сетка была в гораздо большем масштабе, чем окончательное изображение, разрешение можно было улучшить, поскольку раньше оно ограничивалось разрешением самой маски. Для создания рисунка на всей пластине маска многократно перемещается или «ступенчато» проходит через переднюю часть пластины. Это требует, чтобы шаговый механизм был невероятно точным и требовал точного выравнивания. Процесс выравнивания обычно автоматизирован, что исключает ручное управление. Поскольку каждая экспозиция занимает столько же времени, сколько и вся маска в выравнивателе, степперы по своей природе медленнее в использовании, чем выравниватели, поэтому выравниватели остаются в использовании для ролей, где не требуется более высокое разрешение.

Степперы увеличили возможное разрешение во много раз по сравнению с элайнером и были первыми системами, допускающими элементы размером менее 1 микрона. Однако неумолимое движение закона Мура подтолкнуло отрасль к тому, что даже максимальное увеличение, возможное в проекционной системе, было недостаточным для дальнейшего уменьшения размеров элементов. Это привело к появлению в 1990 году пошаговых и сканирующих систем, которые сочетают в себе шаговую систему с сканер который отображает только часть маски за раз. Это позволяет гораздо лучше сфокусироваться на крошечной части маски, хотя также значительно замедляет процесс производства ИС. По данным на 2008 г., пошаговые системы являются наиболее широко используемыми системами для высокопроизводительных изготовление полупроводниковых приборов.

Основные узлы

Типичный шаговый двигатель состоит из следующих подузлов: загрузчик пластин, столик для пластин, система выравнивания пластин, загрузчик сетки нитей, столик сетки нитей, система выравнивания сетки, уменьшающая линза и система освещения. Технологические программы для каждого слоя, напечатанные на пластине, выполняются системой управления, сосредоточенной на компьютере, который хранит программу обработки, считывает ее и взаимодействует с различными подсистемами шагового двигателя при выполнении инструкций программы. Компоненты шагового двигателя находятся в герметичной камере, в которой поддерживается точная температура, чтобы предотвратить искажения печатных рисунков, которые могут быть вызваны расширением или сжатием пластины из-за колебаний температуры. Камера также содержит другие системы, поддерживающие процесс, такие как кондиционер, Источники питания, платы управления для различных электрических компонентов и другие.

Основная операция

Силиконовые пластины покрываются фоторезистом и помещаются в кассету или «лодочку», в которую помещается несколько пластин. Затем он помещается в часть шагового двигателя, называемую загрузчик пластин, обычно расположен в нижней передней части степпера.

А робот в загрузчике пластин забирает одну из пластин из кассеты и загружает ее на вафельный этап где он выравнивается, чтобы обеспечить другой, более тонкий процесс выравнивания, который произойдет позже.

Схема схемы для каждой микросхемы содержится в шаблоне, вытравленном в хром на сетке, которая представляет собой пластину из прозрачного кварц. Типичная сетка, используемая в степперах, имеет квадрат 6 дюймов и полезную площадь 104 мм на 132 мм.

Различные прицельные сетки, каждая из которых подходит для одного этапа технологического процесса, содержатся в стойке в загрузчик сетки, обычно расположен в верхней передней части степпера. Перед экспонированием пластины сетка загружается на ступень сетки роботом, где он также очень точно выровнен. Поскольку одну и ту же сетку можно использовать для экспонирования множества пластин, она загружается один раз перед тем, как будет экспонироваться серия пластин, и периодически корректируется.

После того, как пластина и сетка находятся на месте и выровнены, столик пластины, который очень точно перемещается в направлениях X и Y (спереди назад и слева направо), червячные винты или же линейные двигатели, несет пластину таким образом, что первый из множества рисунков (или «снимков»), которые будут экспонироваться на ней, находится под линзой, прямо под сеткой.

Несмотря на то, что пластина выравнивается после того, как она помещена на пластину, этого выравнивания недостаточно, чтобы гарантировать, что слой схемы, который будет напечатан на пластине, точно перекрывает предыдущие слои, которые уже были там. Таким образом, каждый снимок выравнивается с помощью специальных меток совмещения, которые расположены в шаблоне для каждой последней микросхемы IC. Как только это точное выравнивание завершено, снимок экспонируется светом от шагового двигателя. система освещения который проходит через сетку, через уменьшающая линза, и на поверхность пластины. Программа обработки или «рецепт» определяет продолжительность выдержки, используемую сетку, а также другие факторы, влияющие на выдержку.

Каждый снимок расположен в виде сетки на пластине и экспонируется по очереди, когда пластина шагает вперед и назад под линзой. Когда все снимки на пластине выставлены, пластина выгружается роботом-загрузчиком пластин, и другая пластина занимает ее место на сцене. Открытая пластина в конечном итоге перемещается к разработчику, где фоторезист на его поверхность воздействуют проявляющие химические вещества, которые смывают участки фоторезиста, в зависимости от того, подвергались ли они воздействию света, проходящего через сетку. Затем развитая поверхность подвергается другим процессам фотолитография.

Освещение и проблемы улучшения разрешения

Самым большим ограничением способности создавать все более тонкие линии на поверхности пластины было длина волны из свет используется в системе экспонирования. По мере того, как требуемые линии становятся все уже и уже, в шаговых двигателях и сканерах используются источники освещения, излучающие свет со все более короткими длинами волн. Альтернативой традиционной световой литографии является литография наноимпринтов.[1]

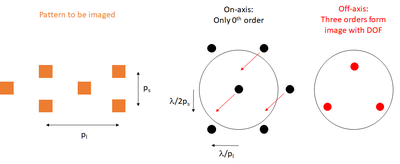

Способность системы экспонирования, такой как степпер, разрешать узкие линии ограничена длиной волны света, используемого для освещения, способностью линзы улавливать свет (или фактически порядками дифракция ), идущие под все более широкими углами (называемые числовая апертура или N.A.), а также различные улучшения в самом процессе. Это выражается следующим уравнением:

критический размер или разрешимая тонкая линия, это коэффициент выражение факторов, связанных с процессом, длина волны света, а - числовая апертура. Уменьшение длины волны света в системе освещения увеличивает разрешающую способность шагового двигателя.

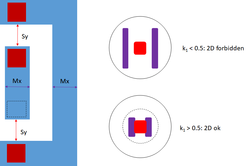

Двадцать лет назад ультрафиолетовый «g-линия» (436 нм) Меркурий спектр был использован для создания линий в диапазоне 750 нм в шаговых двигателях, в которых в качестве источника освещения использовались ртутные лампы. Несколькими годами позже были внедрены системы, использующие «i-line» (365 нм) ртутных ламп для создания линий с длиной волны 350 нм. По мере того, как желаемая ширина линий приближалась и в конечном итоге становилась уже, чем длина волны света, используемого для их создания, различные методы повышения разрешения были разработаны, чтобы сделать это возможным, например фазовый сдвиг сетки и различные методы управления углами экспонирующего света для максимального увеличения разрешающей способности линзы.

Однако в конце концов желаемая ширина линий стала уже, чем это было возможно при использовании ртутных ламп, и ближе к середине 2000-х годов полупроводниковая промышленность перешла на шаговые двигатели, которые использовали криптон-фторид (KrF) эксимерные лазеры производящий свет 248 нм. Такие системы в настоящее время используются для получения линий в диапазоне 110 нм. Линии длиной до 32 нм разрешаются шаговыми двигателями, пригодными для производства, с использованием аргон -фторидные (ArF) эксимерные лазеры, излучающие свет с длиной волны 193 нм. Хотя доступны фторидные (F2) лазеры, которые излучают свет с длиной волны 157 нм, они непрактичны из-за их низкой мощности и из-за того, что они быстро разрушают фоторезист и другие материалы, используемые в шаговом двигателе.

Поскольку практических источников света с длиной волны более узкой, чем у этих лазеров, не было, производители стремились улучшить разрешающая способность за счет уменьшения технологического коэффициента . Это достигается за счет дальнейшего совершенствования методов управления светом, проходящего через систему освещения и сетку, а также за счет улучшения методов обработки пластины до и после экспонирования. Производители также вводят все более крупные и дорогие линзы как средство увеличения числовой апертуры. Однако эти методы приближаются к своему практическому пределу, и ширина линий в диапазоне 45 нм кажется почти лучшей, которую можно достичь с помощью обычного дизайна.

В конечном итоге придется использовать другие источники освещения, такие как электронные лучи, рентгеновские лучи или аналогичные источники электромагнитный энергия с длинами волн намного короче видимого света. Однако, чтобы как можно дольше отсрочить огромные расходы и трудности, связанные с внедрением совершенно нового типа технологии освещения, производители обратились к технике, ранее использовавшейся в микроскопы, для увеличения числовой апертуры линзы, позволяя свету проходить через воды вместо воздуха. Этот метод называется иммерсионная литография, является современной технологией практического производства. Это работает, потому что числовая апертура является функцией максимального угла света, который может попасть в объектив и показатель преломления среды, через которую проходит свет. Когда вода используется в качестве среды, она значительно увеличивает числовую апертуру, поскольку она имеет показатель преломления 1,44 при 193 нм, в то время как воздух имеет показатель 1. Современные производственные машины, использующие эту технологию, способны разрешать линии в диапазоне 32 нм. ,[2] и в конечном итоге может быть достигнута линия 30 нм.

Сканеры

Современные сканеры представляют собой степперы, которые увеличивают длину области, экспонируемой в каждом снимке (поле экспонирования), перемещая столик сетки и столик пластины в противоположных направлениях друг к другу во время экспонирования. Вместо того, чтобы экспонировать все поле сразу, экспонирование производится через «щель экспонирования», ширина которой равна ширине поля экспонирования, но составляет лишь часть его длины (например, щель 9x25 мм для поля 35x25 мм). Изображение из щели экспонирования сканируется по площади экспонирования.

Анимация, показывающая, как сканер выявляет участки пластины |

У этой техники есть несколько преимуществ. Поле может быть экспонировано с меньшим уменьшением размера от сетки до пластины (например, с уменьшением в 4 раза на сканере по сравнению с 5-кратным уменьшением на шаговом двигателе), при этом размер поля может быть намного больше, чем тот, который можно экспонировать с помощью типичный степпер. Также оптические свойства проекционной линзы могут быть оптимизированы в области, через которую проходит изображение проекционной щели, в то время как оптические аберрации можно игнорировать за пределами этой области, поскольку они не будут влиять на экспонируемую область на пластине.

Успешное сканирование требует чрезвычайно точной синхронизации между движущейся сеткой и пластинами во время экспонирования. Достижение этого связано с множеством технологических проблем.

Смотрите также

Шаговые машины:

- ASML

- Ultratech

- Nikon, Прецизионное деление

- Canon

- Intel

- Рудольф Технологии

- SUSS MicroTec