Отбойник из термальной меди - Thermal copper pillar bump - Wikipedia

В термический отбойник из меди, также известный как «тепловой удар», представляет собой термоэлектрическое устройство, изготовленное из тонкопленочного термоэлектрического материала, встроенного в перевернуть чип межблочные соединения (в частности, медный столб припаять выпуклости) для использования в электронике и оптоэлектронной упаковке, в том числе: упаковка флип-чипа ЦПУ и GPU интегральные схемы (чипсы), лазерные диоды, и полупроводниковые оптические усилители (SOA). В отличие от обычных паяных выступов, которые обеспечивают электрический путь и механическое соединение с корпусом, тепловые выступы действуют как твердотельные тепловые насосы и добавляют функции управления температурой локально на поверхности микросхемы или другого электрического компонента. Диаметр теплового выступа составляет 238 мкм, высота - 60 мкм.

Тепловой удар использует термоэлектрический эффект, который представляет собой прямое преобразование разницы температур в электрическое напряжение и наоборот. Проще говоря, термоэлектрическое устройство создает напряжение, когда на каждой стороне разная температура, или когда к нему прикладывается напряжение, он создает разницу температур. Этот эффект можно использовать для выработки электричества, измерения температуры, охлаждения объектов или их нагрева.

Для каждого выступа происходит термоэлектрическое охлаждение (TEC), когда через выступ проходит ток. Тепловой удар отводит тепло от одной стороны устройства и передает его другой, когда через материал проходит ток. Это известно как Пельтье эффект.[1] Направление нагрева и охлаждения определяется направлением тока и знаком основной поставщик электроэнергии в термоэлектрическом материале. С другой стороны, выработка термоэлектрической энергии (ТЭГ) происходит, когда тепловой удар подвергается температурному градиенту (то есть верхняя часть горячее, чем нижняя). В этом случае устройство генерирует ток, преобразующий тепло в электрическую энергию. Это называется Зеебек эффект.[1]

Тепловой удар был разработан Nextreme Thermal Solutions как метод интеграции функций активного терморегулирования на уровне кристалла, точно так же, как транзисторы, резисторы и конденсаторы интегрируются в традиционные схемы сегодня. Nextreme выбрала удар медной опоры в качестве стратегии интеграции из-за его широкого признания Intel, Амкор и других лидеров отрасли в качестве метода подключения микропроцессоров и других передовых электронных устройств к различным поверхностям во время процесса, называемого упаковкой «flip-chip». Температурный ударник может быть интегрирован как часть стандартного процесса перевернутого кристалла (рисунок 1) или интегрирован как дискретное устройство.

Эффективность термоэлектрического устройства измеряется перемещением (или накачкой) тепла, деленным на количество электроэнергии, подаваемой для перемещения этого тепла. Это отношение называется коэффициентом полезного действия или COP и является измеряемой характеристикой термоэлектрического устройства. COP обратно пропорционально разнице температур, создаваемой устройством. По мере удаления охлаждающего устройства от источника тепла паразитные потери между охладителем и источником тепла требуют дополнительной охлаждающей мощности: чем дальше расстояние между источником и охладителем, тем больше требуется охлаждения. По этой причине охлаждение электронных устройств наиболее эффективно, когда оно происходит ближе всего к источнику выделения тепла.

Использование теплового ударника не заменяет охлаждение на уровне системы, которое все еще необходимо для отвода тепла из системы; скорее, он вводит принципиально новую методологию достижения однородности температуры на уровне микросхемы и платы. Таким образом, общее терморегулирование системы становится более эффективным. Кроме того, в то время как традиционные решения для охлаждения масштабируются в зависимости от размера системы (более крупные вентиляторы для более крупных систем и т. Д.), Тепловой удар может масштабироваться на уровне чипа за счет использования большего количества тепловых ударов в общей конструкции.

Краткая история упаковки припоя и флип-чип / шкала чипа

Технология нанесения припоя (процесс присоединения микросхемы к субстрат без закорачивания с использованием припоя) была впервые задумана и реализована IBM в начале 1960-х гг. Было разработано три варианта этого вида пайки. Первый заключался в том, чтобы вставить медные шарики в припойные выступы, чтобы обеспечить положительный зазор. Второе решение, разработанное Delco Electronics (General Motors) в конце 1960-х годов была похожа на заделку медных шариков, за исключением того, что в конструкции использовался жесткий серебряный выступ. Выступ обеспечивал положительную стойку и был прикреплен к подложке с помощью припоя, который наносился трафаретной печатью на подложку. Третье решение заключалось в использовании экранированной стеклянной дамбы возле электрод Наконечники действуют как «стопор» для предотвращения стекания шарика припоя по электроду. К тому времени металлический ограничитель шарика (BLM) с системой припоя с высоким содержанием свинца (Pb) и медным шариком зарекомендовал себя хорошо. Поэтому шарик просто удалили, а процесс испарения припоя расширили, чтобы сформировать неровности припоя высотой около 125 мкм. Эта система стала известна как контролируемое соединение микросхемы разрушения (C3 или C4).

До середины 1990-х годов этот тип сборки перевернутого кристалла практиковался почти исключительно IBM и Delco. Примерно в это же время Delco стремилась коммерциализировать свою технологию и сформировала Flip Chip Technologies с Kulicke & Soffa Industries в качестве партнера. В то же время MCNC (которая разработала пластинчатую версию процесса IBM C4) получила финансирование от DARPA коммерциализировать свои технологии. Эти две организации вместе с APTOS (Advanced Plating Technologies on Silicon) сформировали зарождающийся рынок аутсорсинга.

В это же время компании начали искать пути сокращения или оптимизации своей упаковки, от более ранних корпусов с несколькими микросхемами на керамике, которые IBM изначально разработала для поддержки C4, до того, что называлось Пакеты для взвешивания чипов (CSP). Продукты в этой области разрабатывались рядом компаний. Эти продукты обычно можно отнести к одному из двух лагерей: либо они представляют собой уменьшенные версии многочипового на керамическом корпусе (одним из примеров которого может служить упаковка Tessera); или это были упрощенные версии, разработанные Unitive Electronics и др. (где проводка пакета была перенесена на микросхему, и после удара они были готовы к установке).

Одна из проблем с корпусом типа CSP (который предназначалась для пайки непосредственно к FR4 или гибкой схеме) заключалась в том, что для межсоединений высокой плотности выступ из мягкого припоя обеспечивал меньший зазор, чем диаметр выступа припоя и шаг были уменьшены. Были использованы различные решения, в том числе одно, разработанное Focus Interconnect Technology (бывшие инженеры APTOS), в котором использовался медный штырь с высоким соотношением сторон, чтобы обеспечить более крупный фиксированный зазор, чем это было возможно для мягкого паяного соединения.

Сегодня флип-чип - это хорошо зарекомендовавшая себя технология, и в подавляющем большинстве сборок используются сложенные соединения мягким припоем. Стойка с медными опорами, разработанная для рынка CSP, нашла применение в межсоединениях высокой плотности для современных микропроцессоров и сегодня используется IBM для изготовления корпусов ЦП.

Отбойник припоя медных столбов

Последние тенденции в области межсоединений с высокой плотностью соединений привели к использованию паяных выступов с медными стойками (CPB) для корпусов ЦП и ГП.[2] CPB являются привлекательной заменой традиционных паяных выступов, поскольку они обеспечивают фиксированный зазор независимо от шага. Это чрезвычайно важно, так как большинство высококачественных продуктов недостаточно заполнены, и меньшее зазоры может создать трудности при прохождении клея для недостаточного заполнения под штампом.

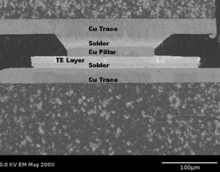

На рисунке 2 показан пример CPB, изготовленного Intel и включенного в их Presler линейка микропроцессоров среди других. Поперечное сечение показывает медь и медный столб (примерно 60 мкм высотой), электрически соединенные через отверстие (или переходное отверстие) в микросхеме. слой пассивации вверху изображения. Внизу еще один медный след на подложке корпуса с припоем между двумя медными слоями.

Тонкопленочная термоэлектрическая технология

Тонкие пленки представляют собой тонкие слои материала толщиной от долей нанометра до нескольких микрометров. Тонкопленочные термоэлектрические материалы выращиваются обычными методами осаждения полупроводников и изготавливаются с использованием обычных методов микропроизводства полупроводников.

Было продемонстрировано, что тонкопленочные термоэлектрики обеспечивают высокую мощность перекачки тепла, которая намного превосходит возможности, обеспечиваемые традиционными гранулированными TE-продуктами.[3] Преимущество тонких пленок по сравнению с объемными материалами для термоэлектрического производства выражено в уравнении 1. Здесь показано, что Qmax (максимальное количество тепла, накачиваемое модулем) обратно пропорционально толщине пленки L.

Уравнение 1

Таким образом, ТЭ-охладители, изготовленные из тонких пленок, могут легко иметь в 10–20 раз более высокие значения Qmax для данной активной области A. Это делает тонкопленочные ТЭО идеально подходящими для приложений, требующих больших потоков теплового потока. В дополнение к повышенной способности перекачивать тепло, использование тонких пленок позволяет по-настоящему новаторски реализовать устройства TE. Вместо объемного модуля толщиной 1–3 мм можно изготовить тонкопленочный ТЭО толщиной менее 100 мкм.

В своей простейшей форме, ветвь P или N пары TE (основной строительный блок всех тонкопленочных устройств TE) представляет собой слой тонкопленочного материала TE со слоем припоя сверху и снизу, обеспечивающим электрические и тепловые функции.

Отбойник из термальной меди

Тепловой удар совместим с существующей производственной инфраструктурой флип-чипа, расширяя использование обычных межсоединений с пайкой для обеспечения активного, интегрированного охлаждения компонента с перевернутым чипом с использованием широко распространенного процесса выпрямления медных столбов. Результатом является более высокая производительность и эффективность в рамках существующей парадигмы производства полупроводников. Тепловой удар также позволяет генерировать электроэнергию с помощью медных столбов для рециркуляции энергии.

Было показано, что тепловые удары обеспечивают разницу температур между верхним и нижним коллектором в 60 ° C; продемонстрированная мощность накачки более 150 Вт / см2; и при воздействии тепла продемонстрировали способность генерировать до 10 мВт мощности на выступ.

Отбойник из термостойкой меди

На рис. 3 показано поперечное сечение ветви TE, полученное методом SEM. Здесь показано, что тепловой удар конструктивно идентичен CPB с дополнительным слоем, слоем TE, встроенным в стек. Добавление слоя TE превращает стандартный удар медной стойки в тепловой удар. Этот элемент, если он правильно настроен электрически и термически, обеспечивает активную термоэлектрическую теплопередачу от одной стороны выступа к другой стороне. Направление теплопередачи определяется типом легирования термоэлектрического материала (полупроводник P-типа или N-типа) и направлением электрического тока, проходящего через материал. Этот тип термоэлектрической теплопередачи известен как эффект Пельтье. И наоборот, если позволить теплу проходить от одной стороны термоэлектрического материала к другой, в материале будет генерироваться ток в виде явления, известного как эффект Зеебека. Эффект Зеебека по сути противоположен эффекту Пельтье. В этом режиме электроэнергия вырабатывается за счет потока тепла в элементе ТЕ. Структура, показанная на рисунке 3, может работать как в режиме Пельтье, так и в режиме Зеебека, но не одновременно.

На Рисунке 4 для сравнения показана схема типичного CPB и теплового удара. Эти конструкции похожи: обе имеют медные опоры и паяные соединения. Основное различие между ними заключается во введении термоэлектрического слоя P- или N-типа между двумя слоями припоя. Припои, используемые с CPB и тепловыми выпуклостями, могут быть любым из ряда широко используемых припоев, включая, помимо прочего, эвтектику Sn, SnPb, SnAg или AuSn.

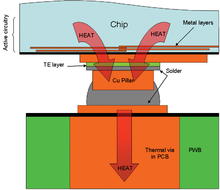

На рисунке 5 показано устройство, снабженное тепловым ударом. Тепловой поток показан стрелками с надписью «тепло». Металлические следы, которые могут быть высотой в несколько микрометров, могут быть уложены друг на друга или соединены друг с другом, чтобы обеспечить высокопроводящие пути для сбора тепла от нижележащей цепи и отвода этого тепла к тепловому удару.

Металлические следы, показанные на рисунке для проводки электрического тока в тепловой удар, могут быть или не могут быть напрямую подключены к схеме микросхемы. В случае наличия электрических соединений со схемой микросхемы, встроенные датчики температуры и схема драйвера могут использоваться для управления тепловым ударом в режиме замкнутого контура для поддержания оптимальной производительности. Во-вторых, тепло, которое накачивается тепловым ударом, и дополнительное тепло, создаваемое тепловым ударом в процессе откачки этого тепла, необходимо отводить в подложку или плату. Поскольку характеристики теплового удара могут быть улучшены за счет обеспечения хорошего теплового пути для отводимого тепла, выгодно обеспечить пути с высокой теплопроводностью на задней стороне теплового удара. Подложка может быть высокопроводящей керамической подложкой, такой как AlN, или металлической (например, Cu, CuW, CuMo и т. Д.) С диэлектриком. В этом случае высокая теплопроводность подложки будет действовать как естественный путь для отводимого тепла. Подложка также может быть многослойной подложкой, такой как печатная монтажная плата (PWB), предназначенной для обеспечения межсоединения высокой плотности. В этом случае теплопроводность печатной платы может быть относительно низкой, поэтому добавление тепловых переходных отверстий (например, металлических заглушек) может обеспечить отличные пути для отводимого тепла.

Приложения

Термические удары могут использоваться различными способами для охлаждения микросхем и выработки электроэнергии.

Общее охлаждение

Тепловые удары могут быть равномерно распределены по поверхности чипа для обеспечения равномерного охлаждающего эффекта. В этом случае тепловые удары могут чередоваться со стандартными выпуклостями, которые используются для сигнала, питания и заземления. Это позволяет размещать тепловые удары непосредственно под активной схемой микросхемы для максимальной эффективности. Количество и плотность тепловых ударов зависит от тепловой нагрузки чипа. Каждая пара P / N может обеспечивать определенную перекачку тепла (Q) при определенной разнице температур (ΔT) при заданном электрическом токе. Датчики температуры на микросхеме («встроенные» датчики) могут обеспечивать прямое измерение характеристик теплового удара и обеспечивать обратную связь со схемой драйвера.

Точный контроль температуры

Поскольку тепловые удары могут охлаждать или нагревать микросхему в зависимости от направления тока, их можно использовать для точного контроля температуры микросхем, которые должны работать в определенных температурных диапазонах независимо от условий окружающей среды. Например, это обычная проблема для многих оптоэлектронных компонентов.

Охлаждение точки доступа

В микропроцессорах, графических процессорах и других высокопроизводительных микросхемах могут возникать «горячие точки», поскольку плотности мощности значительно различаются в зависимости от кристалла.[4] Эти точки доступа могут серьезно ограничить производительность устройств. Из-за небольшого размера тепловых выступов и относительно высокой плотности, при которой они могут быть размещены на активной поверхности чипа, эти структуры идеально подходят для охлаждения горячих точек. В таком случае распределение тепловых ударов может не быть равномерным. Скорее, тепловые удары будут сосредоточены в области горячей точки, в то время как области с более низкой плотностью тепла будут иметь меньше тепловых ударов на единицу площади. Таким образом, охлаждение от тепловых ударов применяется только там, где это необходимо, тем самым снижая добавленную мощность, необходимую для охлаждения, и уменьшая общие тепловые накладные расходы в системе.

Выработка энергии

В дополнение к охлаждению микросхемы, тепловые удары также могут применяться к межсоединениям с высоким тепловым потоком, чтобы обеспечить постоянный устойчивый источник энергии для приложений, поглощающих энергию. Такой источник энергии, обычно в диапазоне мВт, может обеспечивать непрерывную подзарядку батарей для беспроводных сенсорных сетей и других систем с батарейным питанием.

Рекомендации

- ^ а б D.M. Роу, изд. Справочник по термоэлектрике CRC. Бока-Ратон, CRC Press, 1994

- ^ Дж. Клезер и Э. Вейбах, «Высокоэффективные флип-чипы с медной опорой», Global SMT & Packaging, май 2006 г.

- ^ G.J. Снайдер, М. Сото, Р. Элли, Д. Кестер, Б. Коннер, «Охлаждение горячих точек с использованием встроенных термоэлектрических охладителей», Proc. 22-я IEEE Semi-Therm Symp., 2006.

- ^ А. Бар-Коэн, Мэрилендский университет, презентация «Усовершенствованный термоэлектрический охладитель для охлаждения горячих точек на кристалле», IntePACK'07: Техническая конференция и выставка ASME / Pacific Rim по упаковке и интеграции электронных и фотонных систем, MEMS и NEMS , 8–12 июля 2007 г.