Эко маринованная поверхность - Eco pickled surface

Эта статья поднимает множество проблем. Пожалуйста помоги Улучши это или обсудите эти вопросы на страница обсуждения. (Узнайте, как и когда удалить эти сообщения-шаблоны) (Узнайте, как и когда удалить этот шаблон сообщения)

|

Эко маринованная поверхность (EPS) - это процесс, применяемый к горячекатаный листовая сталь для удаления всех поверхностных оксидов (окалина ) и очистите стальную поверхность. Сталь, подвергнутая процессу EPS, приобретает высокую степень устойчивости к последующему развитию поверхностных оксидов (ржавчины), если она не вступает в прямой контакт с влагой. EPS был разработан компанией The Material Works, Ltd., которая подала несколько патентных заявок на этот процесс. Он в первую очередь предназначен для замены знакомой кислоты. травление процесс, в котором стальная полоса погружен в растворы соляной и серные кислоты для химического удаления оксидов.

Обзор процесса EPS

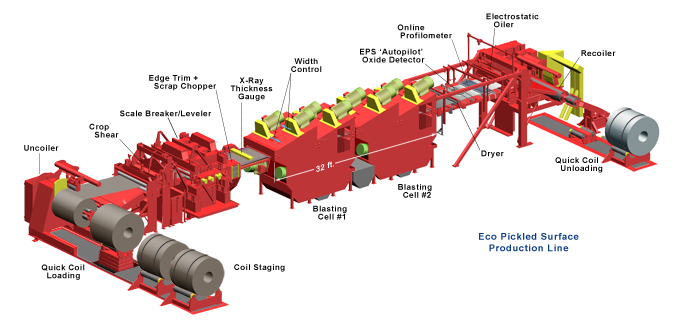

Процесс EPS (см. Рисунок 2) начинается с горячекатаной полосовой стали в рулонах. Эта сталь рассчитывается с разматывателя, а затем проходит через машину, которая выполняет роль «дробилки окалины», «правильной машины» или того и другого. Эта машина (см. Рисунок 2) обрабатывает материал между наборами закаленных роликов. Это приводит к устранению кривизны полосы ("рулонный комплект") и ослаблению внешних слоев прокатной окалины, которые покрывают стальную полосу.

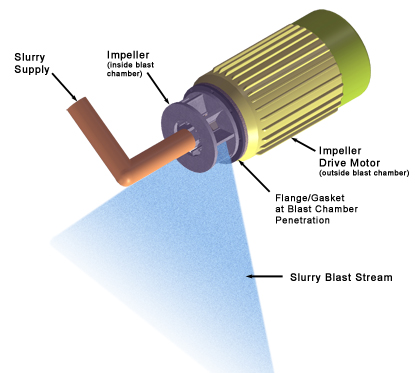

Пройдя через установку для дробления / выравнивания окалины, стальная полоса поступает в первую «камеру для струйной очистки пенополистирола». Пескоструйная очистка - мокрая абразивоструйная очистка процесс, который сочетает в себе мелкодисперсный металлический абразив с «жидкостью-носителем» (наиболее распространенной является вода). Эта смесь абразива и воды подается во вращающуюся крыльчатку, которая с высокой скоростью перемещает ее по очищаемому объекту (см. Рисунок 3). Пескоструйная очистка - это метод удаления ржавчины / окалины, дробеструйной очистки и дробеструйной обработки. В жидкость-носитель можно добавить чистящие средства, чтобы уменьшить головни и помочь предотвратить ржавчину.

Ячейка для струйной очистки пенополистирола состоит из восьми головок для выгрузки суспензии, показанных на рисунке 3: четыре для верхней поверхности и четыре для нижней поверхности полосы. Внутри камеры струйной очистки струи воды очищают стальную полосу как от абразивных частиц, так и от смещенной прокатной окалины. Система производства пенополистирола может использовать несколько камер для струйной очистки пенополистирола, расположенных тандемно, таким образом, стальная полоса проходит из одной ячейки в другую, затем в следующую и так далее. Множественные ячейки увеличивают воздействие на стальную полосу струй пульпы, тем самым позволяя полосе двигаться быстрее, при этом обеспечивая необходимый уровень удаления окалины. Скорость полосы и, следовательно, производительность системы возрастают примерно пропорционально количеству используемых ячеек для струйной очистки пенополистирола.

Полоса выходит из последней струйной камеры и сушится с помощью высокоскоростных воздуходувок. В этот момент полоса проходит под камерой детектора оксидов в реальном времени, которая обеспечивает обратную связь с системой управления линией, чтобы гарантировать полное удаление оксидов.

В завершение процесса на полосу необязательно может быть нанесена масляная пленка или смазка, после чего ее сматывают. Следует отметить, что натяжение, создаваемое усилием намотчика, протягивающего полосу через дробилка / выравниватель окалины, служит для выравнивания полосы, устранения изгиба, краевой волны и незначительных разрывов рулона. Кроме того, на рисунке 2 не показана система подачи / рециркуляции / фильтрации суспензии. Эта система с замкнутым контуром собирает жидкость-носитель, абразив и удаленную окалину, отфильтровывает удаленную окалину, другие загрязнители и абразивные частицы меньшего размера и возвращает очищенную смесь шлама обратно в пескоструйные камеры.

Характеристики стальной полосы, обработанной EPS

Сталь, в которой используется процесс EPS для удаления поверхностной окалины, мало отличается от стали, которая использует кислотное травление для удаления поверхностной окалины. «Последующие» производственные процессы, такие как цинкование, сокращение холода и окраска стальной полосы, обработанной пенополистиролом, показывают, что она взаимозаменяема со стальной полосой, протравленной кислотой. Это также верно для обычных процессов изготовления листового металла, таких как лазерная резка, плазменная резка, штамповка, сварка, изгиб, и профилирование - нет значимой разницы между стальной полосой, полученной методом EPS, и стальной полосой, полученной при кислотном травлении.

Область, где очевидна разница между стальной полосой, обработанной пенополистиролом, и стальной полосой, подвергнутой травлению кислотой, - это внешний вид. Сталь, подвергнутая обработке EPS, имеет более однородный и блестящий вид, как показано на рисунке 4. В процессе EPS воздействие абразивных частиц на стальную поверхность служит для «сглаживания» мелких поверхностных дефектов, таких как царапины, ямки и т. Д. следы проката и силиконовые полосы.

Еще одна область различия между стальной полосой, обработанной пенополистиролом, и стальной полосой, протравленной кислотой, - это устойчивость к ржавчине. Обычная протравленная кислотой стальная полоса часто покрывается тонкой пленкой масла, которая служит барьером для контакта с кислородом и предотвращает ржавление. Сталь, обработанная пенополистиролом, по своей природе является ингибитором ржавчины и, следовательно, не требует масла или другого покрытия для предотвращения коррозии. Во многих «последующих» процессах и процессах изготовления стали необходимо удалить масляное покрытие стали (или другие поверхностные загрязнители) в качестве предшествующей стадии процесса. Использование в этих процессах стали, обработанной пенополистиролом, исключает необходимость в любой подобной стадии предшественника «удаления масла», что упрощает процесс.

Устойчивость к ржавчине полосы, обработанной EPS

Устойчивость к ржавчине стальной полосы, обработанной пенополистиролом, превосходит стойкость стальной полосы, протравленной кислотой, в первую очередь потому, что кислотное травление налагает на сталь «штраф» за коррозию, чего не дает обработка EPS. Этот штраф является результатом химических реакций, которые происходят после кислотного травления и служат катализатором окисления. Основным травильным агентом является соляная кислота (HCl). Хотя стальная полоса после погружения в ванну с HCl тщательно промывается чистой водой, некоторое остаточное количество хлора (Cl) остается на поверхности полосы. Хлор очень легко реагирует с кислородом с образованием хлоридов, поэтому свободный Cl действует как «магнит» для кислорода. Этот механизм делает травленую кислотой сталь более склонной к поглощению кислорода, в то время как сопоставимый механизм не работает с механическим травлением EPS.

В дополнение к свободному хлору соединения, известные как «хлоридные соли», остаются на поверхности стали, протравленной кислотой, в следовых количествах даже после ополаскивания. Хлоридные соли быстро реагируют с влагой и ускоряют окисление железа на поверхности стали. Чтобы предотвратить окисление железа в полосе, протравленной кислотой, на поверхность наносится тонкая масляная пленка, которая служит барьером между свободным Cl, хлоридными солями и кислородом. Для стали, обработанной пенополистиролом, такой защитный барьер не требуется, поскольку отсутствуют свободные хлористые или хлоридные соли.

Тем не менее, добавка используется в жидкости-носителе для струйной абразивной струи из пенополистирола, чтобы уменьшить «грязь», которая в противном случае осталась бы на поверхности, и сделать внешний вид полосы, обработанной из пенополистирола, тусклым. Эта добавка содержит ингибитор коррозии, остаточное количество которого остается на поверхности даже после ополаскивания. Считается, что присутствие ингибитора ржавчины увеличивает общую способность полосы, обработанной EPS, противостоять коррозии. Было продемонстрировано, что добавка не влияет на характеристики краски.

Процесс EPS как замена кислотному травлению

Процесс EPS позволяет производить стальную полосу без окалины, которая является взаимозаменяемой со стальной полосой, подвергнутой травлению кислотой, однако процесс EPS влечет за собой более низкие капитальные и эксплуатационные (переменные) затраты, чем линия кислотного травления с эквивалентной производительностью. По этой причине процесс EPS считается прямой заменой кислотного травления.

Кроме того, процесс EPS считается менее опасным для окружающей среды, чем кислотное травление, по следующим причинам:

- меньшее потребление энергии;

- в процессе не используются опасные / кислотные вещества;

- отсутствие потенциального воздействия кислотных паров на людей, оборудование или здания;

- отсутствие опасных или загрязняющих продуктов или побочных продуктов процесса с обязательствами по утилизации или дымовой трубе.

Приложения

Технология экологически травленой поверхности была протестирована и одобрена для использования в качестве замены стали, травленной кислотой, производителями автомобилей General Motors и Chrysler.[1] Технология Eco Pickled Surface стала финалистом конкурса American Metal Market (AMM) 2013 за качество стали.[2]

Примечания

- ^ «Одобрение GM и Chrysler для технологии экологически чистых травленых поверхностей (EPS)». Материалы AZO. 10 февраля 2014 г.. Получено 22 декабря 2014.

- ^ «AMM Awards for Steel Excellence: финалисты 2013 года». AMM. 26 мая 2013. Получено 22 декабря 2014.

Рекомендации

- Voges, K .; Мует, А. (май 2007 г.). Экологически травленая поверхность: выгодная альтернатива традиционному кислотному травлению (PDF). Конференция и выставка по технологиям черной металлургии и стали. Получено 22 декабря 2014.

- Фогес, К. (2009). «Удаление окалины и подготовка поверхности с помощью технологии экоправления поверхности». Металлургический завод и технологии Интернэшнл (2). Архивировано из оригинал 22 декабря 2014 г.. Получено 22 декабря 2014.