AD700 - AD700 - Wikipedia

Эта статья нужны дополнительные цитаты для проверка. (Декабрь 2016 г.) (Узнайте, как и когда удалить этот шаблон сообщения) |

В AD700 технологическая инициатива началась в начале 1990-х годов с идеи разработки ряда современных материалов, которые позволили бы повысить температуру основного и промежуточного пара в пылевидные котлы до 700 ° C (1292 ° F) и выше.[1]

Ключевые особенности и преимущества

- Снижение затрат на топливо за счет повышения эффективности установки

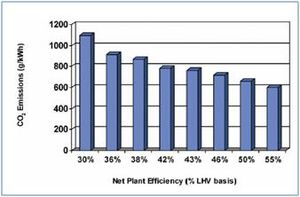

- Значительное снижение СО2 выбросы

- Отличная доступность, сравнимая с доступностью существующей подкритической установки

- Превосходная эффективность и гибкость при частичной нагрузке

- Снижение выбросов NOx, SOx и твердых частиц - поддержка европейских обязательств по сокращению выбросов, принятых в Киотский договор[2]

- Совместимость с биомасса совместное увольнение

- Возможна полная интеграция с опциями технологии улавливания CO2.

Программа исследований и разработок

Была создана основная программа НИОКР, состоящая из шести этапов, которые начались с концептуального технико-экономического обоснования в начале 1998 года. В таблице ниже представлена разбивка по шести этапам.

Было признано, что высокотемпературные материалы являются ключом к успешному развитию технологии AD700. Из-за увеличения сроков, необходимых для испытаний, валидации и аттестации материалов, программа была запущена с Фазы 1, включающей концептуальное технико-экономическое обоснование (Фаза 1A) и исследование требований к свойствам материалов (Фаза 1B).

Первый этап программы привлек 40 участников из 10 европейских производителей электроэнергии, производителей оборудования для электростанций и поставщиков материалов. Программа была ориентирована на промышленность и частично финансировалась Европейская комиссия.

После почти завершения Фазы 1A, Фаза 2 была начата в 2001 году с 34 участниками со всей Европы. На этапе 2A основное внимание уделялось реализации ряда концепций конструкции котла, а на этапе 2B продолжались лабораторные испытания и оценка новых высокотемпературных материалов. К 2004 году продолжалась третья фаза, названная COMTES 700, с целью пилотных испытаний основных компонентов электростанции в промышленных масштабах.

Предварительные инженерные исследования Фазы 4 полномасштабной демонстрационной установки были запланированы на осень 2006 г.

Котельные материалы

Параллельно с продолжающейся программой НИОКР, направленной на разработку высокотемпературного твердого раствора никеля. сплав (Сплав 617) для нанесения как на трубопроводы, так и на перегреватель труб, программа AD700 исследовала дисперсионно-твердеющие никелевые сплавы (сплав 263 и сплав 740).

В совокупности эта группа из трех сплавов предлагает разработчикам котлов ряд новых возможностей. Сплав 617 в то время считался самым простым в изготовлении, поскольку он не требует дисперсионной термообработки, в то время как дисперсионные сплавы 263 и 740 обеспечивают превосходные характеристики. слизняк и коррозия сопротивление соответственно.

Однако высокая стоимость никеля препятствует его широкому использованию в трубах, поэтому программа материалов для котлов также направлена на разработку высокотемпературной аустенитной стали со средними характеристиками разрушения при напряжении 100 МПа после 100000 часов работы при 700 ° C. Разработанный аустенитный материал Sanicro 25 был успешно произведен в промышленных объемах и прошел обширные испытания в рамках программы фазы 3.

Турбинные материалы

Как и в случае с группой котельных материалов, цели паровая турбина материалы группы составили:

- определить подходящие жаропрочные сплавы

- продемонстрировать изготовление прототипа и сварку

- для определения свойств и допустимых напряжений

Большинство исследованных сплавов ранее использовалось в других отраслях промышленности, таких как аэрокосмическая и газовые турбины но потребовалось доработать технологическое приложение AD700. Сплавы на основе никеля 617 и 625 были главными кандидатами для многих компонентов турбин, и их характеристики с точки зрения ползучести, роста трещин ползучести / усталости, малоцикловой усталости для отливок, поковок и сварных швов были успешно завершены.

Образцы-кандидаты для испытаний сплавов для испытаний материалов были изготовлены Goodwin Steel Castings Ltd в сплавах 263, 617, 625 и 155.

Из-за трудностей, возникших при отливке сплава 617, большая часть усилий была сосредоточена на отливке сплава 625. После периода выбора были изготовлены два полномасштабных демонстрационных клапана.

И 617, и сплав 625 были успешно выкованы и признаны подходящими для поковок роторов высокого и высокого давления. Изготовление сварного ротора будет ключевым элементом турбинной технологии AD700. Опытные образцы соединений были успешно изготовлены путем приваривания 10% хромистой стали к сплаву на основе никеля. Производство подвижных и стационарных турбинных лопаток было исследовано как методами механической обработки, так и методами изготовления литья по выплавляемым моделям. Материалы болтовых соединений определены и охарактеризованы. Эрозия твердыми частицами является известной потенциальной проблемой для турбинных лопаток, также было продемонстрировано нанесение защитного покрытия.

Конструкция котла и турбины

В рамках работ по проектированию котла была выявлена потенциальная экономия затрат за счет сокращения длины магистрального и промежуточного паропроводов с использованием двух новых схем. Во-первых, рассматривалась конструкция двухкамерного котла или обратного двухходового котла, в котором горение происходит в первой башне, а горячие дымовые газы движутся вниз и поперек во вторую башню. Последний пароперегреватель и повторный нагреватель расположены в нижней части второй башни, а выпускные коллекторы расположены рядом с турбиной. Такое расположение сводит к минимуму тепловое движение между котлом и паропроводами, обеспечивая значительное сокращение длины паропровода до 25 и 30 м для каждой колонны эталонной установки мощностью 400 МВт. В качестве альтернативы была рассмотрена концепция горизонтального котла с выпускными коллекторами наверху котла. Конструкция котла малой высоты привела к аналогичному сокращению паропроводов примерно до 35-40 м для каждой колонны эталонной установки мощностью 400 МВт.

В общей сложности, 10 концепций котлов с различным расположением котлов (башенный, двухходовой, двухсторонний и горизонтальной топкой), различной выходной мощностью (400 МВт нетто, 1000 МВт брутто), различными технологическими циклами (одиночный повторный нагрев, двойной повторный нагрев) и были исследованы различные системы зажигания (тангенциальное зажигание, зажигание с противоположной стенкой). Конструкции турбины основаны на относительно традиционных архитектурах турбины для обеспечения высокого уровня надежности. Чтобы свести к минимуму использование компонентов из никелевого сплава, снизить стоимость и приспособиться к ограниченным возможностям подачи, новые конструкции турбин будут включать сварные роторы и отливки, а никелевые сплавы ограничены только областями самых высоких температур.

Этап 3 - COMTES 700

В основе текущей фазы программы AD700, COMTES 700, лежит общая техническая концепция испытательного центра компонентов (CTF), которая позволяет проводить испытания компонентов установки по доступной цене.

COMTES 700, запущенный в 2003 году, представляет собой третью фазу программы AD700 и представляет собой соглашение между группой поставщиков и производителей о требованиях комплексной программы испытаний материалов, возможностях финансирования и политических ограничениях. Общая цель проекта заключалась в проектирование, изготовление, монтаж и эксплуатация объекта, позволяющего испытывать следующие компоненты установки.

На изображении выше представлена блок-схема CTF, установленного на угольной электростанции Scholven F, расположенной в Гельзенкирхен (Германия. Поток пара 2200 т / ч обеспечивает чистую выходную мощность 676 МВт. Пар для испытания CTF (12 кг / с) отбирается из входного коллектора пароперегревателя (SH1) и направляется на панель испарителя, где он нагревается до 600 ° C (1112 ° F). Пар дополнительно нагревается в испытательном пароперегревателе до 705 ° C перед тем, как попасть в перепускной клапан высокого давления, либо охлаждается и смешивается с паром основного пароперегревателя (SH 4). В первом случае пар после выхода из перепускного клапана высокого давления охлаждается и проходит через выходной коллектор подогревателя (RH 1).

Стенд для испытания компонентов (включая клапан из сплава Goodwin 625) установлен на угольной электростанции Scholven F, расположенной в Гельзенкирхене (Германия). Отливка клапана эксплуатировалась при температуре 705 ° C (1301 ° F), а в 2009 году была снята с производства для проверки работоспособности после 20 000 часов работы.

Расширенное тестирование ключевых компонентов позволяет собрать данные о производительности (производство, изгиб и сварка) для ряда современных материалов, включая T24, HCm12, TP310 N, HR3c, Alloy 714, Alloy 617 и Alloy 740. Программа испытаний примерно 20 000 часов работы предоставят данные о:

- внутризаводской мониторинг

- определение и оценка остаточного ресурса

- эксплуатационная проверка

- эксплуатационные испытания сплавов на основе никеля для труб, трубопроводов и арматуры

- сбор информации о слое магнетита на выступе внутренних нарезных труб

- оценка рабочего поведения всех компонентов

- определение коррозии дымовых газов и окисления паром материалов

- определение эффектов эрозии из-за продувки сажей

Будут оценены результаты испытаний работы CTF.

Движущей силой проекта COMTES 700 была группа европейских производителей электроэнергии, известная под общим названием EMAX Power Plant Initiative. Из этой группы был сформирован консорциум для поддержки проекта существенным финансовым вкладом. Члены этого консорциума EDF (Франция), Электрабель (Бельгия), Эльсам (Дания), EnBW (Германия), PPC (Греция), RWE (Германия) и Vattenfall (Швеция / Германия). Проект находится под управлением консорциума партнеров COMTES700 и координируется VGB.

Участники проекта

В программе AD700 приняли участие многочисленные участники со всей Европы. В их число входят компании, специализирующиеся на поставке и разработке оборудования для электростанций, институты испытаний материалов и основные коммунальные предприятия.

Участников

Участники проекта AD700 Program Phase 2 перечислены ниже:

- Технически мудрый A / s

- ALSTOM (Швейцария) Ltd

- ALSTOM Power Boiler GmbH

- ALSTOM Power Ltd

- ALSTOM Power

- Ансальдо Калдэ

- Ансальдо Рикерш

- Babcock-Hitachi Europe GmbH

- BOHLER Edelstahl GmbH & Co KG

- Burmeister & Wain Energy A / S

- Centro Sviluppo Materiali S.p.A

- CESI Spa

- Донкастерс ФВК Лтд.

- EDF R&D

- EDF-SEPTEN

- Эйндховенский технологический университет

- ENEA CRF

- Energi E2 A / S

- EPPSA

- Fortum Power and Heat Oy

- Goodwin Steel Castings Ltd

- GRUPO EDP - Electricidade de Portugal

- Holter Regelarmaturen Gmb & Co KG

- KEMA Nederland B.V

- Mitsui Babcock Energy Limited

- RWE Power AG

- Saarschmiede GmbH

- Sempell AG

- Siemens Aktiengesellschaft

- Technip Germany GmbH

- VGB PowerTech e.V.

- VOEST-ALPINE GIESSEREI LINZ GmbH

- VOEST-APLINE GIESSEREI TRAISEN GmbH.

Выводы

Создание паровой электростанции с температурой 700 ° C для работы на угле в сочетании с биомассой позволит сократить выбросы CO2 примерно на 40% по сравнению с самыми современными электростанциями USC, действующими сегодня. Это приблизит выбросы от электростанции комбинированного цикла, работающей на угле и биомассе, с температурой 700 ° C, близкой к показателям газовых электростанций комбинированного цикла. Паровая электростанция с температурой 700 ° C предлагает гибкую технологию с минимальным выбросом CO2 на основе угля - самого надежного источника энергии в мире. Кроме того, это дает требуемую производственную гибкость для стабилизации сети с большим количеством непредсказуемых возобновляемых источников энергии. Техническая реализация паровой электростанции с температурой 700 ° C зависит от успешной разработки и квалификации современных ферритных, аустенитных сплавов и сплавов на основе никеля. В отношении аустенитных сплавов и сплавов на основе никеля были достигнуты многообещающие результаты. Экономическим критерием реализации ТЭЦ 700 ° C является реальная бюджетная цена. Потребление больших количеств дорогих сплавов на основе никеля имеет существенное влияние в этом отношении, и успешная разработка улучшенной ферритной стали для использования при температурах до 650 ° C улучшила бы ситуацию.[3]

Рекомендации

- ^ AD700 - Advanced (700) PF Power Plant: технология чистого угля

- ^ «Advanced 700 ° C PF Power Plant (AD700-2) - VGB PowerTech». Получено 30 января 2017.

- ^ «Архивная копия» (PDF). Архивировано из оригинал (PDF) на 2011-10-02. Получено 2011-04-14.CS1 maint: заархивированная копия как заголовок (связь)